KHVU-BIII-XE-C 供油单元

KHVU-BIII-XE-C 供油单元 四泵 基本型配置

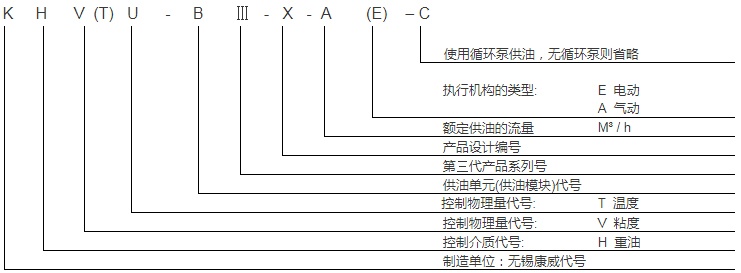

型号说明:

供油单元工作原理:

在船舱的日用油柜中已存储了燃油,该燃油已经被加热至70 – 80℃。

操作模块的三通选择阀,选择使用重油还是柴油,然后燃油进入筒式粗滤器进行初过滤。初滤后的燃油由供油泵注入混合油筒。

混合油筒里的燃油由循环泵增压后注入蒸汽(或导热油)加热器。使用柴油时不需要蒸汽(或导热油)加热,而使用重油时需要蒸汽(或导热油)加热。

加热后的燃油,再经过半自动双筒精过滤器和温度传感器,输送至柴油机的燃油入口。

温度传感器将经过蒸汽(或导热油)加热的燃油的实际温度信号转换成电信号,输入至温度控制仪。在温度控制仪中,输入的实际温度电信号与温度控制仪已经设定的温度电信号相比较后,温度控制仪就会输出一个控制电信号至执行机构。这个控制电信号的大小,可以控制执行机构—蒸汽(或导热油)控制阀的开度,从而增加或减少对蒸汽(或导热油)加热器里的燃油加热的热量。这样一来,可以将燃油的温度控制在一个理想的设定范围之内,以保证柴油机能在最佳状态下运行。

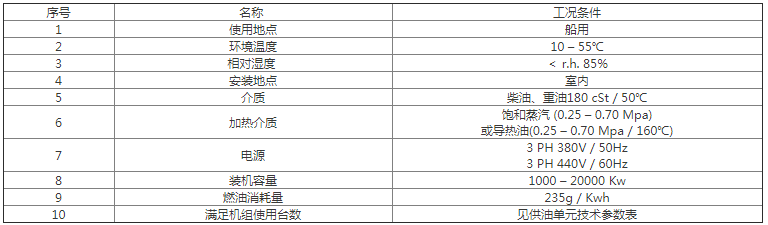

现场使用条件

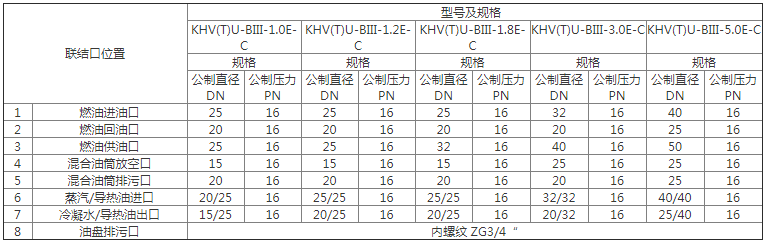

各接口的安装尺寸(选型)

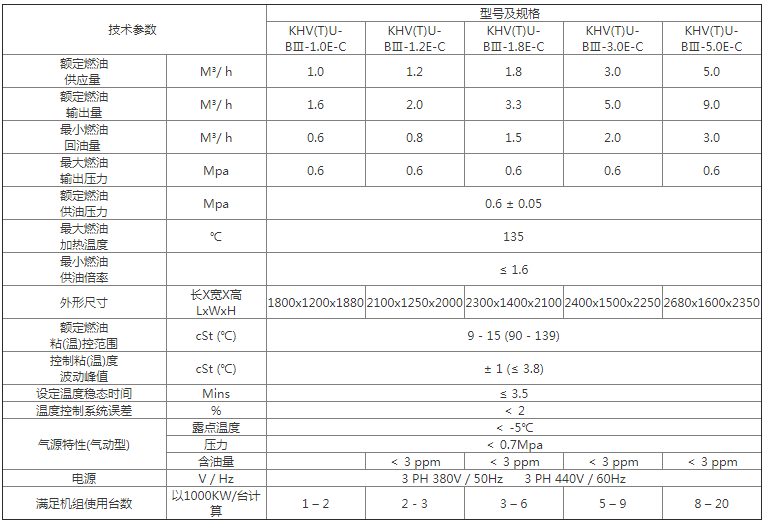

供油单元技术参数

供油单元安装和使用过程中的注意事项

1. 安全提示::

1.1. 模块的安装,保养或修理必须由有资质的,被批准的专业技术人员承担。专业技术人员必须精通相关的安全装置。

1.2. 在模块的安装和运行期间,为了预防事故,必须提供必要的安全装置,并且要求遵守预防事故的各项有关规定。

1.3. 在设备或装置上开始安装,保养或修理工作之前,必须确定模块已断电,即主电源开关已关断。释放压力可使用排气阀或排泄阀,并让设备冷却。

1.4. 在运行期间,开启和关闭阀门必须使用防护手套。因为最大蒸汽温度为170℃,而最大介质温度为135℃。

1.5. 由于模块上不是所有的电线、管道和元件都配备隔离装置,运行期间必须极度小心。

1.6. 由于模块使用易燃烧的燃油工作,其附近禁止明装灯具,可能的爆炸或火灾会危及人的生命。

2. 模块的安装

模块的安装极为方便,只需将模块就位于设计好的安装位置,将油管道、蒸汽(或导热油)管道、压缩空气管道(用于气动控制型,对电动控制型则不需要)、电源接通则可。

2.1. 模块必须安装在室内,不允许安装在室外或露天场地。

2.2. 模块的平面形状为矩形,模块的边缘距离墙壁或其它设备的间距不得小于500mm,其中操作面(有电气控制柜的一面)距离墙壁或其它设备的间距不得小于800mm。房间的净高度不得小于3500mm。房间必须有足够的采光和通风散热。

2.3. 模块的安装地点必须优先考虑分油机房,并且尽量靠近主机房,使供油管道尺寸最短。

2.4. 模块房间门的宽度和高度不得小于模块外形尺寸的寛度和高度的110%。

2.5. 模块不需要混凝土基础,可以直接安装在混凝土地面上。在平坦的表面上安装模块,不规则的表面必须用金属平板或金属薄板做校正。地面的不平度误差应小于10mm/M.

2.6. 我公司可以根据用户的要求,配置模块上的各联接管的方向和位置,这样一来,避免了管道之间的交叉,使管道的布置更趋合理化。但是,用户必须在订货时提出,由我公司的技术人员负责配合处理。

2.7. 外部管道的连接应紧密。同时注意保证管道的清洁度,即焊接和其他污染残留物必须彻底清除。推荐使用管道酸洗。

2.8. 电气连接必须按照电路图进行。并且遵守全部规范和规定。工作电压应符合当地规定。

2.9. 模块在加载前用点动法开动泵,以检查泵的旋转方向,必要时校正之。电机的旋转方向应依箭头所示,观察电机风机停转的瞬间,可辨认电机的旋转方向。必须保证右旋方向! 错误的旋转方向将导致泵的轴封损坏!

操作使用说明

1. 起动前的准备工作

1.1. 检查模块上及其周围是否有杂物,并将杂物清理干净。

1.2. 检查模块上电源电压, 电气连接和管道连接。

1.3. 检查模块上泵的旋转方向。

1.4. 检查模块上所有阀的开启与关闭状态。

1.5. 检查蒸汽(或导热油)的供应,蒸汽的压力不得超过0.7 Mpa,不得低于0.3 Mpa

(导热油温度应高于160℃,压力不低于0.2MPa)。

1.6. 注意各组件的泄漏, 如加热器, 过滤器等。

1.7. 接通电气控制箱的电源开关及面板上的控制电源开关。此时电源指示灯亮,低压报警灯亮,随即按下消声按钮,说明电源正常。接通电气控制箱内的二个供油泵开关,准备运行。

2. 正常启动

现在增压单元已准备好,一般首次运行必须在柴油状态下,如果系统中已充满柴油,则按照下列步骤进行:

2.1. 关闭所有的旁通阀,关闭蒸汽(或导热油)阀,其它所有的阀都应该处于开启状态。

2.2. 将进油三通阀转至柴油开重油关位置,让柴油日用柜的柴油进入单元,打开回油调节阀。

2.3. 以上各项工作准备就绪后,则起动一台供油泵,将柴油泵入混油筒。待逐渐充满油,电控箱面板上液位低报警指示灯熄灭,同时调整供油泵管道上旁通阀,观察混油筒压力表的压力,使其稳定在0.1Mpa左右。

2.4. 启动一台循环泵,让柴油注入加热器(如配有电加热器,当油位超过电加热容器低液位报警线时,电加热器液位低报警指示灯熄灭),开启双筒精滤器放气阀,排除滤器内的空气。当有油从排气口流出时关闭此阀,同时调整循环泵管道上的旁通阀及回油管路上的调节阀,观察仪表板上供油压力表的压力,使其满足主机柴油机燃油系统要求的运行压力值(一般在0.2~0.4Mpa之间任选)。柴油进入单元循环管路中开始循环运行。

2.5. 如果滤器前后压力差到达0.06 – 0.08 Mpa时,则必须进行过滤器的反冲洗排污处理。

2.6. 待柴油在系统单元内运行正常后,开启柴油机进油阀,让柴油进入柴油机的燃油管,然后起动柴油机,使柴油机处于轻油状态下正常运行。

3. 柴油 / 重油的转换

如果单元与柴油机在轻油状态下正常运行,此时要转换成重油状态下运行,则按照以下方式进行操作:

3.1. 打开蒸汽(或导热油)管路所有主通阀门,关闭控制阀的旁通阀门,通过在温度控制器的手动调节功能慢慢地打开蒸汽(或导热油)调节阀(一般先开10%),以大约每分钟2℃的升温率,使柴油温度加热到50~60℃间。

3.2.打开重油进油阀,将进油三通阀转至重油开轻油关的位置,在重油日用柜已加热到80℃(以千秒油位准)左右的重油进入单元,此时单元内是重轻油的混合油在供主机燃烧使用。

3.3. 继续通过手动调节蒸汽(或导热油)调节阀对混合油加热,监察温度控制器的数值,随着重油的进入量加大,系统中的油温度不断升高,使实际温度向设定温度值逼近。当相差约5至8℃时,将温度控制器转为自动状态,温度控制系统进入自动控制状态。柴油转重油的过程即结束(完成该过程大约需要0.5至1小时)。此时柴油机在重油状态下运行。

3.4. 如果是第一次进行柴油转重油,并且控制不够稳定,就对温度控制器进行自整定操作,以便达到最佳控制效果。

3.5. 每间隔一小时检查一次燃油中有无气泡,并进行放气处理。

3.6. 检查供油泵后压力及供油压力,如果压力差到达0.06 – 0.08 Mpa时,则应该进行过滤器的反冲洗排污处理。

4. 供油泵的转换

4.1. 供油泵在运行的过程中,如果发现供油泵的轴封漏油、电机温升过高、异常振动、出油压力及流量异常时,则应该考虑起动备用供油泵工作。

4.2. 开启备用供油泵的进出阀。

4.3. 用手转动备用供油泵的联轴节,手感能够转动,并且感觉比较轻,无阻滞而转不动的现象。

4.4. 起动备用供油泵。

4.5. 关闭原来的工作供油泵,关闭原来的工作供油泵的进出阀。

4.6. 检查备用供油泵运行状态下的供油压力。

4.7. 备用供油泵运行正常后,应该及时对原来工作的供油泵进行检查、调节、保养及维修,直至正常。

4.8. 供油泵的检查、调整、保养和维修请阅读供油泵使用说明书。

4.9. 应该保持可随时起动备用供油泵,保证燃油系统的正常运行。

5. 停机

5.1. 正常停机

5.1.1. 正常停机过程就是重油转轻油的过程。具体操作:通过在温度控制器的手动调节功能缓缓关闭蒸汽(或导热油)调节阀,使系统内的油温度下降,当温度升高3~5℃左右时,打开柴油进油阀,进油三通阀使柴油进重油关。

5.1.2. 继续通过手动调节关闭蒸汽(或导热油)调节阀,使油温继续下降,并使温度波动较小。

5.1.3. 当温度下降到常温(大约25~30℃)时,确认系统已全部是柴油运行。关闭模块上的蒸汽进汽阀。

5.1.4. 轻油状态下运行15 – 18分钟后则停止柴油机。

5.2. 应急停机

5.2.1. 停止柴油机。

5.2.2. 停止供油模块的运行。

5.2.3. 关闭模块上的蒸汽(或导热油)进口阀。

5.2.4. 关闭缓冲油筒上的柴油、重油进油阀。

5.2.5. 将单元至柴油机管道之间的重油全部排空。

当前位置:

当前位置: